Sélectionnez votre pays/région

Région actuelle :

France (FR)

France (FR)

Choose a different country or region to see the content specific to your location

- Centre de connaissances

En quoi pouvons-nous vous aider ?

En quoi pouvons-nous vous aider ?

Les pompes péristaltiques, également appelées pompes à tuyau ou pompes à tube, fonctionnent en selon le principe de la pompe volumétrique. Le fluide est acheminé à travers le tube par des rouleaux qui tournent en plaquant un tube flexible contre le corps de pompe.

Au fur et à mesure que le rouleau se déplace sur le tube, celui-ci se dilate et crée un vide pour permettre l'entrée d'une plus grande quantité de fluide. Pendant le fonctionnement, au moins un rouleau obture le tube. L’utilisation de vannes devient ainsi inutile. Les rouleaux sont entraînés soit directement par un moteur, soit par un réducteur.

Les pompes péristaltiques, également appelées pompes à tuyau ou à tube, entrent dans la catégorie des pompes volumétriques. Elles transportent le liquide dans le tube par une série de rouleaux qui le plaquent contre le corps de la pompe, de la même manière que lorsque nous avalons de la nourriture.

Les pompes péristaltiques sont idéales pour une utilisation avec des fluides corrosifs et visqueux, car le tube est la seule partie de la pompe à entrer en contact avec le fluide. Le tube ou la tête étant facilement remplaçables, les pompes sont relativement peu coûteuses à entretenir et ne nécessitent quasiment aucune maintenance. Ainsi, les pompes péristaltiques industrielles et les pompes péristaltiques médicales font partie des applications les plus courantes des pompes à tube.

Par exemple, dans le secteur des appareils médicaux, des pompes péristaltiques peuvent être utilisées pour le traitement de fluides stériles, la dialyse, la filtration ou les bioprocédés. En outre, elles peuvent être employées dans l'industrie agroalimentaire et les marchés de désinfection pour la distribution d'aliments, de boissons, de vitamines ou de produits chimiques. L'utilisation des pompes à tuyau est également indiquée pour le traitement des eaux usées dans le secteur environnemental ou l'élimination des condensats dans l'analyse des gaz.

Les types de moteurs couramment utilisés pour les pompes péristaltiques comprennent les moteurs à courant continu à balais (CC), à courant continu sans balais (BLDC), à courant alternatif (CA) ou pas à pas. Si la pompe à tuyau est entraînée sans réducteur, la modification de la vitesse du moteur permet de réguler le débit. Les vitesses types du moteur pour les pompes péristaltiques sont comprises entre 0 et 400 tours par minute. Les moteurs DC et BLDC sont habituellement utilisés avec un réducteur afin de régler la vitesse en fonction des besoins en matière de débit. Les vitesses du moteur pas à pas peuvent être régulées à l'aide d'une carte contrôleur externe.

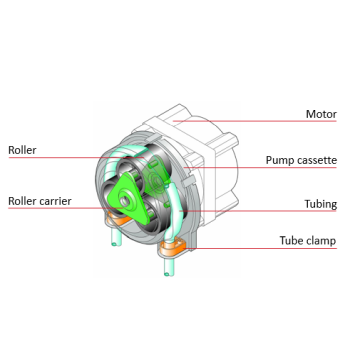

Les pompes péristaltiques sont constituées d'un ensemble de galets, de tubes et de colliers de serrage enfermés dans un boîtier. Les rouleaux sont reliés à un arbre moteur et entraînés en rotation. Les rouleaux pressent le tube et propulsent ainsi le milieu à l'intérieur du tube vers l'avant.

Les débits sont proportionnels à la vitesse du moteur. Les pompes péristaltiques sont ainsi parfaitement adaptées aux applications de distribution et de dosage. Certaines caractéristiques doivent être prises en compte afin de choisir le moteur approprié. Les moteurs à courant continu sont disponibles selon différents niveaux de qualité, avec des durées de vie comprises entre 500 à 4 000 heures de fonctionnement. Les facteurs limitants de ces moteurs sont le système de balais et les roulements. En ce qui concerne les moteurs à courant alternatif, la durée de vie varie de 1 000 heures dans les variantes à bague de déphasage à plus de 10 000 heures dans les versions à condensateur.

En ce qui concerne les moteurs pas à pas et les moteurs à courant continu sans balais, l'aspect limitant est généralement uniquement le système de roulement. Dans les moteurs BLDC et pas à pas, la vitesse peut être réglée très aisément au cours du fonctionnement. Ces types de moteurs sont couramment utilisés lorsqu'un débit variable est nécessaire.

Les matériaux types des tuyaux ou des tubes des pompes péristaltiques vont du silicone au vulcanisat thermoplastique (TPV) ou au PVC, jusqu'aux matériaux fluoroélastomères. Le silicone est couramment utilisé lorsque des fluides non corrosifs doivent être pompés. Comparé à d’autres matériaux, le silicone est l’un des matériaux les plus mous. Le TPV combine la facilité de mise en œuvre du polypropylène avec les propriétés élastomères de l’EPDM. Les matériaux de tubes couramment utilisés à base de TPV sont le PharMed® BPT ou le Santoprene™. Lorsque des fluides plus chimiquement corrosifs doivent être pompés, des matériaux fluoroélastomères tel que le Viton® sont utilisés.

Lorsqu'il s'agit de choisir le tube approprié, le choix de dimensions adaptées est primordial. Lorsque la durée de vie maximale du tube est essentielle, un tube doté d'un diamètre interne supérieur et une vitesse de moteur faible est avantageux. Pour des débits plus élevés, des tubes de grand diamètre interne et une vitesse de moteur élevée doivent être choisis. Lorsque l'application nécessite une précision élevée, le diamètre interne du tube doit être minimal et la vitesse du moteur doit être élevée. Pour le pompage de liquides visqueux, les tubes doivent avoir une épaisseur de paroi accrue pour garantir une récupération rapide de la forme d'origine.

Les particules des tubes peuvent être rejetées dans le circuit du fluide : il s'agit d'un processus appelé spallation. La spallation doit être évitée, notamment dans les applications biologiques, pharmaceutiques ou médicales. Il existe des types de matériaux TPV spéciaux, tels que le Versalloy™, qui offrent des propriétés optimisées pour réduire la spallation.

Afin de réduire les pulsations, de nombreuses pompes péristaltiques intègrent un mécanisme à ressort pour garantir une action de pompage en douceur. Cette caractéristique est également importante pour les fluides sensibles au cisaillement tels que les cellules vivantes. Un autre point à considérer est l'ajustement de la pompe à différentes dimensions de tubes en fonction du débit nécessaire.

Les pompes les plus sophistiquées disposent également d'un mécanisme d'occlusion réglable. Cette fonctionnalité permet de régler la pompe en fonction des différents niveaux de pression qui peuvent s'établir dans les systèmes de commande fluidique. Par ailleurs, elle permet d’ajuster les performances de la pompe à différents matériaux de tubes. Selon le type de fluide, des tubes en silicone plus souples sont utilisés, tandis que des matériaux fluoroélastomères doivent être utilisés pour les applications chimiques exigeantes. Ces derniers sont généralement beaucoup plus durs.

Les pompes péristaltiques se distinguent par leur simplicité d’utilisation. La tête de la pompe ou le tube peuvent être remplacés en quelques secondes. La conception ne nécessitant aucune vanne interne présente différents avantages. Un fonctionnement dans le sens horaire et antihoraire est possible, de sorte que les liquides peuvent être transférés dans les deux sens si le processus l'exige. L'absence de vannes induit moins de restrictions dans le tube, ce qui constitue un avantage lorsque des fluides visqueux doivent être transférés.

Des pompes péristaltiques multicanaux peuvent être utilisées pour accroître l'efficacité des produits. Dans de telles pompes, un moteur entraîne une tête de pompe dotée de jusqu'à 15 canaux, chacun contenant un tube séparé. Différents fluides peuvent être transférés simultanément ou le même fluide peut être distribué dans plusieurs récipients. Le nombre de rouleaux utilisés dans les pompes péristaltiques a un impact majeur sur la manutention des fluides. Pour des débits supérieurs, seuls deux ou trois rouleaux sont utilisés. L’inconvénient est que les pulsations sont élevées. Si un transfert de fluide en douceur est nécessaire, davantage de rouleaux sont utilisés pour maintenir un niveau modéré de pulsations.

Une exigence importante dans de nombreux processus médicaux ou d’analyse est d’éviter la contamination croisée. Les tubes sont la seule partie en contact avec le fluide et peuvent être facilement remplacés après chaque cycle.

D'autres applications incluent la distribution de détergent dans les lave-vaisselle industriels, l'élimination des condensats dans la surveillance des émissions continues ou le transfert de dialysat dans les machines de dialyse.

Thomas propose des pompes avec des débits allant de moins de 0,1 ml par minute à 2 000 ml par minute. Grâce à des versions de produit spéciales, une haute pression jusqu'à 10 bar peut être prise en charge. Notre vaste portefeuille fournit même des solutions pour les applications de manutention de liquides les plus exigeantes.

Débit libre max.

0 à 60 ml/min

Hauteur de pression max.

20 m H2O

Hauteur d’aspiration max.

9,0 mH2O

Loading..

Débit libre max.

3000 ml/min

Hauteur de pression max.

30 m H2O

Hauteur d'aspiration max.

9.5 m H2O

Loading..

Débit libre max.

0,26 à 80 ml/min

Hauteur de pression max.

8 m H2O

Hauteur d’aspiration max.

8 mH2O

Loading..

Débit libre max.

75 à 220 ml/min

Hauteur de pression max.

8 m H2O

Hauteur d’aspiration max.

8 mH2O

Loading..

Débit libre max.

5 à 50 ml/min

Hauteur de pression max.

8 m H2O

Hauteur d’aspiration max.

10 mH2O

Loading..